Video – Liebherr-Roboterzelle (LRC): Bin Picking mit neuem

Visionssystem

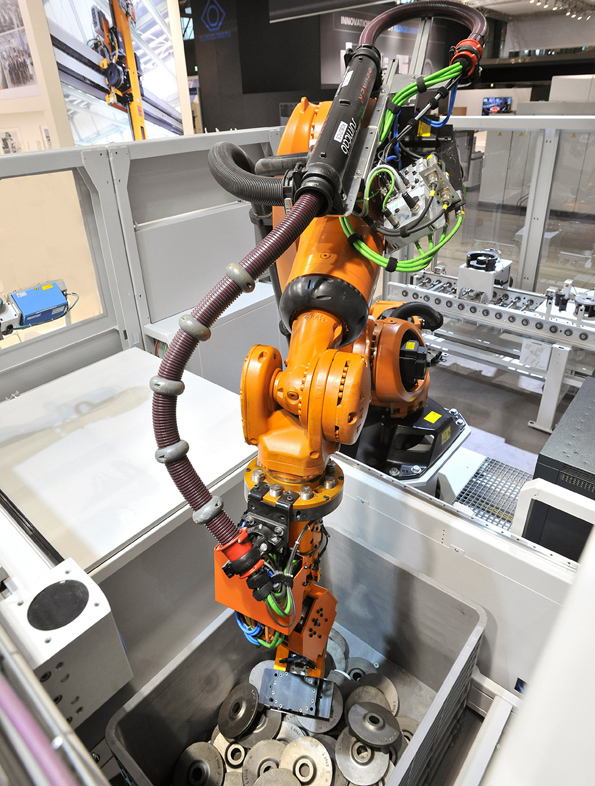

Bei der Automation von Linienanfang und -ende kommt es darauf an, wie die Werkstücke zugeführt und abgelegt

werden. Handelt es sich bei der Anlieferung um eine reine einlagige Depalletierung, reicht eine Kontur- oder

Merkmalerkennung, damit ein automatisches Greifen und Übergeben an den Folgeprozess stattfinden kann. Sobald

die

Werkstücke auf mehrere Ebenen (etwa gestapelte Blister oder Tablets) stehen, braucht der Roboter ein 2½D-

oder

3D-System. Bei ersterem wird die dritte Dimension über Konturabstände, bzw. über Grauwerte hochgerechnet,

bei

einem echten 3D-Verfahren misst das System dagegen die Punkte im Raum.

Flexible Ein- und Ausschleusung gefragt

Für die Positionierung gilt dasselbe: Je genauer das Werkstück abgelegt werden muss, desto anspruchsvoller

sind

die Anforderungen an das Visionssystem. Eine Ablage auf ein Förderband ist simpel, die Positionierung

innerhalb

einer Werkzeugmaschine anspruchsvoll. Je flexibler die Ein- und Ausschleusung sein soll, desto komplexer

wird

das System.

Ein Roboter entnimmt unsortierte Teile aus einer tiefen

Kiste