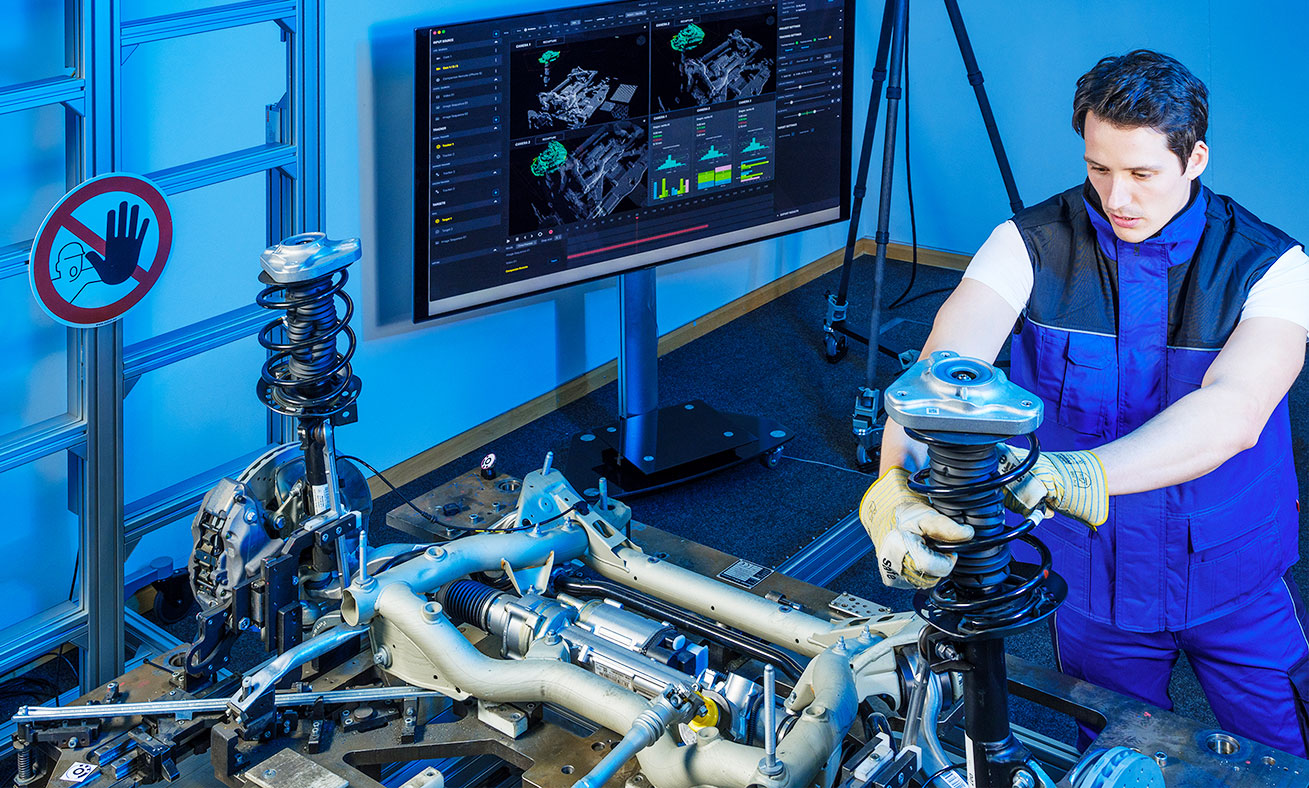

Qualitätscheck mit Augmented Reality

Automatisierte, Computer-Vision-gestützte Systeme objektivieren die Qualitätskontrolle in der

Automobilproduktion. Das Fraunhofer IGD hat ein Verfahren entwickelt, das den IST‑Bauzustand erfasst und mit dem

SOLL-Bauzustand laut CAD-Daten in Echtzeit abgleicht.

Wenn ein Bauteil aus mehreren Komponenten zusammengesetzt wird, ist ein millimetergenaues Arbeiten für die

Qualität des Endproduktes entscheidend. Die fertigende Industrie wie die Automobilindustrie bedarf einer

verlässlichen Qualitätskontrolle, die sich dennoch nahtlos in den Fertigungsprozess eingliedert.

Das Fraunhofer-Institut für Graphische Datenverarbeitung IGD hat gemeinsam mit der Daimler AG, der TIGRIS Elektronik GmbH und der Ensenso GmbH im Rahmen des Projektes „Scrutinize3D“ ein vollautomatisches System zur optischen Qualitätssicherung im Fahrzeugbau entwickelt.

Ziel war die Etablierung einer Methodik, die vollautomatisiert eine Qualitätskontrolle für zusammengesetzte Bauteile an der Produktionslinie durchführt. Das Projekt wurde Anfang 2019 abgeschlossen und das System ist nun einsatzbereit – im Automobilbau oder anderen Bereichen der fertigenden Industrie.

Das Fraunhofer-Institut für Graphische Datenverarbeitung IGD hat gemeinsam mit der Daimler AG, der TIGRIS Elektronik GmbH und der Ensenso GmbH im Rahmen des Projektes „Scrutinize3D“ ein vollautomatisches System zur optischen Qualitätssicherung im Fahrzeugbau entwickelt.

Ziel war die Etablierung einer Methodik, die vollautomatisiert eine Qualitätskontrolle für zusammengesetzte Bauteile an der Produktionslinie durchführt. Das Projekt wurde Anfang 2019 abgeschlossen und das System ist nun einsatzbereit – im Automobilbau oder anderen Bereichen der fertigenden Industrie.