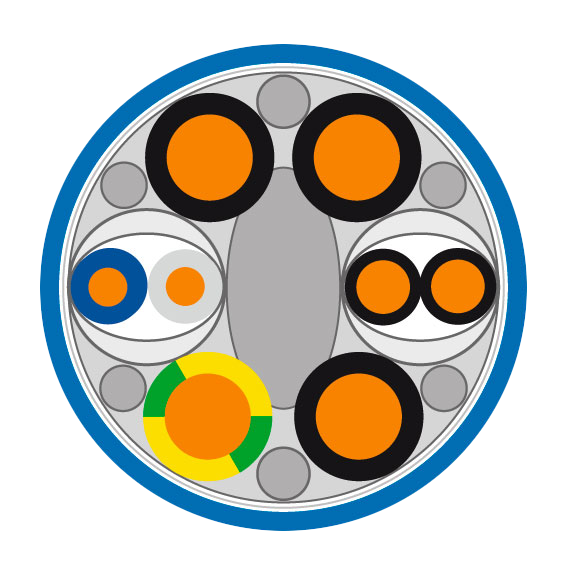

Typischer Kabelaufbau für

Einkabelschnittstellen

Noch vor rund fünf Jahren waren ein Motor mit Encoder und der zugehörige Antrieb (hier als Oberbegriff für

Antriebssteuerung, Drive, Servo-Regler, Servo-Drive, Frequenzumrichter usw. verwendet) meist mit zwei Kabeln

verbunden. So ließen sich Daten und Energie zuverlässig trennen. Dies war jedoch mit einem erhöhten Platz-

und

Materialbedarf sowie einigem Mehraufwand bei der Fertigung und Installation verbunden.

Die

wirtschaftlichere

Alternative sind Einkabelinstallationen. Diese Entwicklung wurde auch durch die auf dem

RS485-Übertragungsstandard basierenden Protokolle HIPERFACE DSL

® und SCS open link

vorangetrieben.

Die

Kabelhersteller entwickelten passende hybride Schirm-in-Schirm-Motorkabel mit einem äußeren und mehreren

innen

liegenden Schirmen.

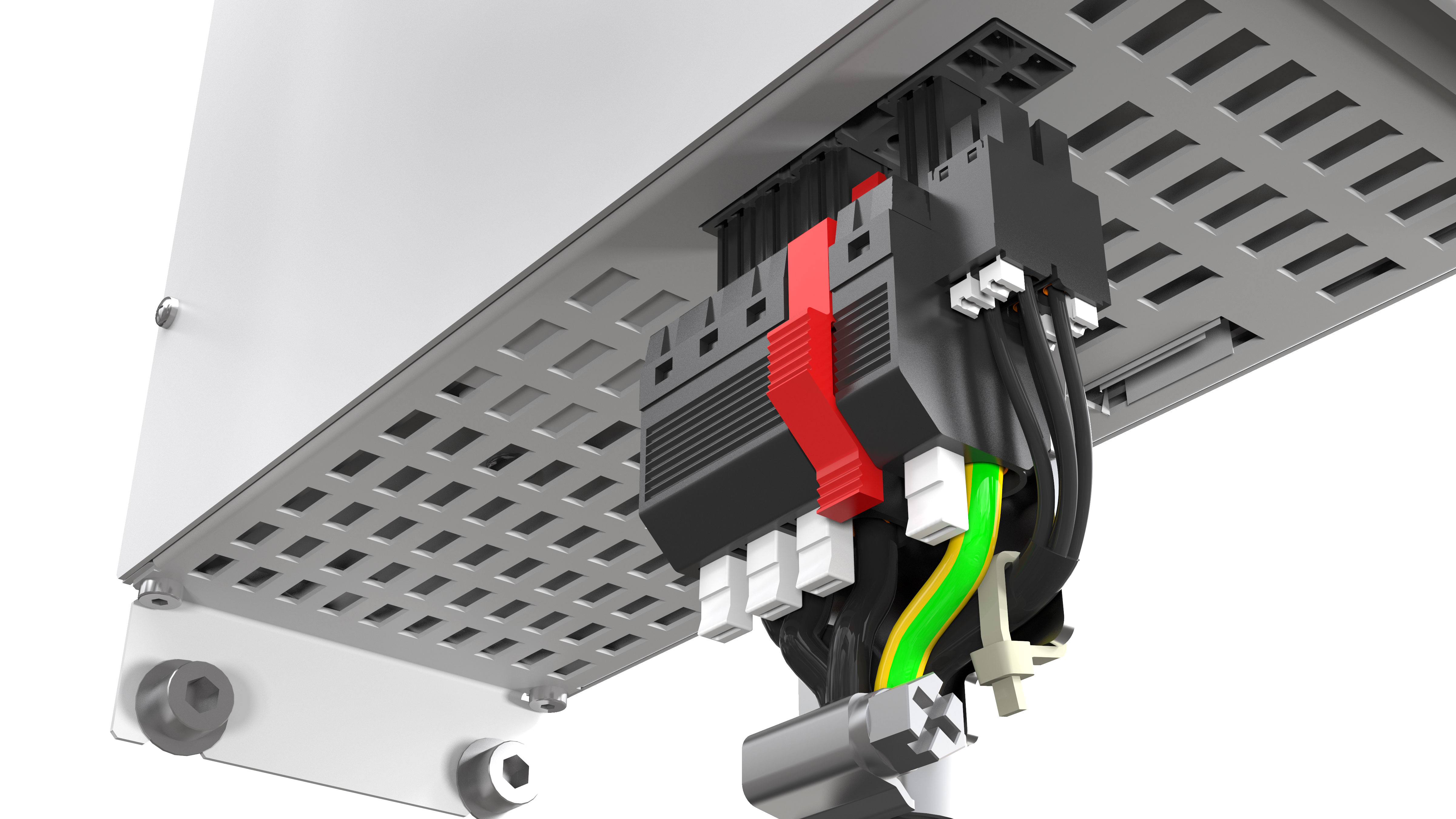

Einkabellösungen zwischen Motor und Antriebsregler

Es ist konsequent, dass ein Kabel auch mit einem einzigen Steckverbinder bzw. Anschluss jeweils am Motor und

am

Antrieb versehen ist. Auf der Motorseite haben sich M23-Rundsteckverbinder bewährt. Anders auf der

Antriebsseite. Bisher wird das Kabel hier oft noch auf zwei Steckverbinder gesplittet. Die konsequente

Lösung

sind natürlich auch hier Hybrid-Steckverbinder.