Innovative Technik / Sensorik

Die Elektromobilität ist weltweit einer der bedeutendsten Trends in der Automobilindustrie.

Immer mehr Autohersteller setzen auf Elektroautos, um den CO2-Ausstoß ihrer Fahrzeugflotten zu reduzieren.

Von entscheidender Bedeutung für den Erfolg der Elektromobilität ist die effiziente Produktion von

Batteriezellen. Daher positionieren sich neben großen Zulieferern auch Autobauer zunehmend als

Batteriehersteller. Zwar konzentriert sich die Produktion von Autobatterien derzeit noch auf Asien,

doch in den letzten Jahren haben zunehmend auch westliche Unternehmen in den Aufbau eigener

Batterieproduktionskapazitäten investiert.

Kurze Innovationszyklen

Die Verfahren und Technologien zur Produktion von Batteriezellen werden sich in den kommenden

Jahren kontinuierlich weiterentwickeln. Ob neue Rohmaterialien, veränderte Misch- und Beschichtungsprozesse

oder andere Verfahren zum Kalandrieren und Wickeln, es wird immer wieder Veränderungen geben.

Wollen

Hersteller von Batteriezellen bestehende und zukünftige Produktionsanlagen auf diese dynamische Phase

und deutlich verkürzte Innovationszyklen vorbereiten, benötigen sie leistungsfähige Automatisierungspartner,

die mit ihren Lösungen die digitale Transformation unterstützen und so modulare, flexible Anlagenkonzepte

ermöglichen.

Mit seinem robusten Portfolio ist Turck seit mehreren Jahrzehnten einer der wichtigsten

Automatisierungspartner für die Automobilindustrie rund um den Globus – und auch die erfolgreichsten

Batteriehersteller setzen heute auf Turck-Technologie und gestalten ihre Produktionsanlagen mit

datengestützter Prozessoptimierung flexibel und zukunftsfähig.

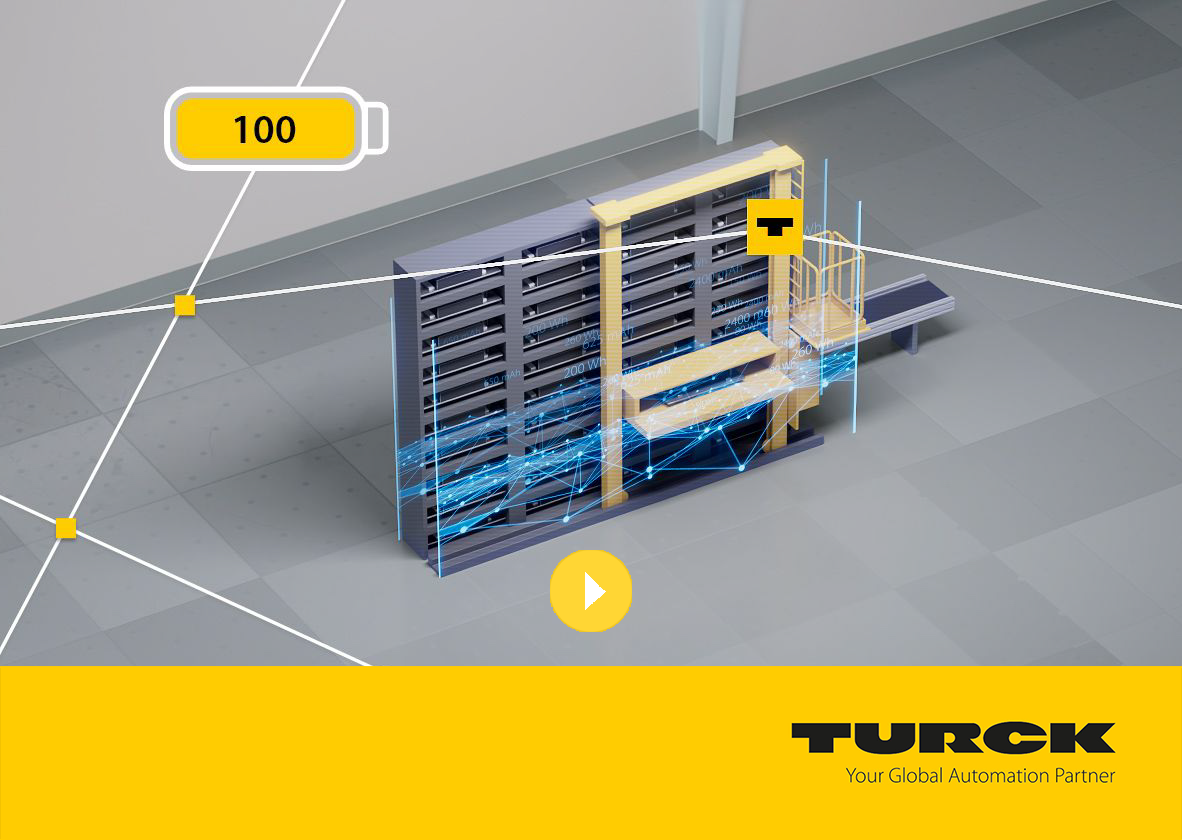

Drei Ladesäulen für Produktionseffizienz

So hilft beispielsweise berührungslose RFID-Identifikationstechnik, den Ausstoß bestehender

Anlagen zu erhöhen und gleichzeitig die Prozesssicherheit und Produktqualität zu steigern.

Condition-Monitoring-Lösungen zeigen Probleme frühzeitig auf und ermöglichen

so vorausschauende Wartungsmaßnahmen, was die Verfügbarkeit und damit die Gesamteffizienz

einer Anlage (OEE) dauerhaft steigert.

Anwendungsbeispiel: Der Walzendruck beim Kalandrieren

ist für die Qualität der Batteriezellen entscheidend