Linearwellenmotor-Servos sind im Maschinenbau relativ unbekannt. Sie werden in der Regel in hochpräzise

OEM-Systeme eingebettet, wie zum Beispiel für Lithographie-, Wafer-Scanning- und optische

Inspektionsanwendungen. Im Bereich der Halbleiterautomatisierung werden diese aufgrund ihrer ultrapräzisen

Genauigkeit oft eingesetzt. Ein weiterer Vorteil dieses Antriebs ist die Freiheit von Rastmomenten. Aber es gibt

noch weitere.

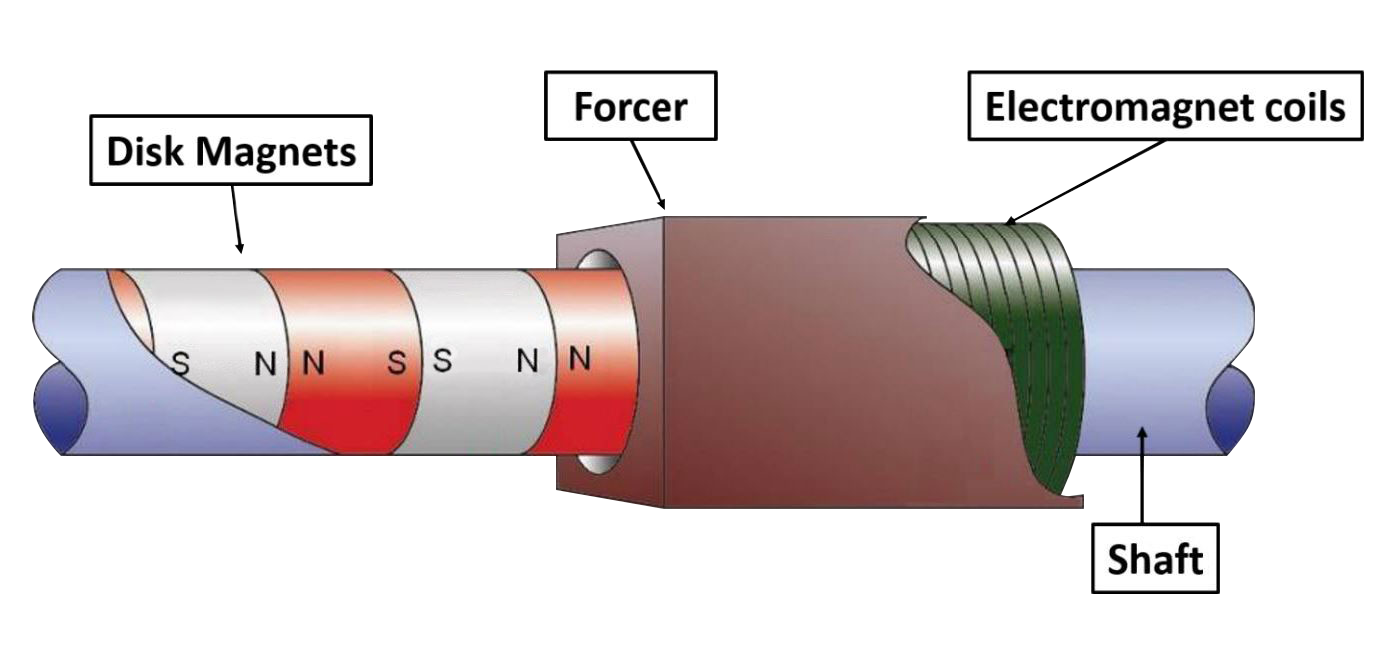

Kein Rastmoment (Cogging)

Anwendungen, die eine Präzision im Nanometerbereich erfordern, benötigen einen rastmomentfreien Motor. Das

Rastmoment tritt bei Linear-Flachmotoren auf, bei denen der Eisenkern der Motorspule (Forcer) mit den

Permanentmagneten der Magnetplatte reagiert. Dieses Ziehen in die bevorzugte Position des Motors (= das Rasten)

verursacht eine „Welligkeit“ in der Kraftwirkung und der Geschwindigkeit.

Dies ist bei Anwendungen, bei denen eine absolut gleichmäßige, ruckelfreie Geschwindigkeit oder Kraft durch das

Bewegungsprofil erforderlich ist, höchst unerwünscht. Weder in der Welle, auch Kolbenstange genannt, noch im

Treiber des Motors von NPM ist Eisen vorhanden. Das sorgt für eine hohe Präzision und ein rastfreies Verhalten.

Die Spulen selbst bilden den Kern und geben dem Motor somit die gewünschte Steifigkeit.

Linear-Servomotoren arbeiten berührungslos. Da die Spule die Magnete vollständig umschlingt, wird die

magnetische Flussdichte effektiv genutzt. Dies ermöglicht einen großen (0,5 bis 5 mm) ringförmigen

Nennluftspalt. Dieser ist unkritisch in dem Sinne, dass sich in diesem Bereich keine Kraftänderungen

ergeben.

Bei herkömmlichen Linearmotoren mit Eisenkern sorgt dieser zwar für große Aufnahmekräfte zwischen Stator und

Läufer, bewirkt aber Rastmomente bei der linearen Bewegung. U-förmige Linearmotoren verwenden deshalb einen

Epoxidkern, der weder Wirbelströme noch Rückstellkräfte bewirkt. Der Linear-Servomotor ist für eine

Motorsteifigkeit ausgelegt, die 100-mal höher ist als die eines U-förmigen Motors bei einer viermal größeren

Wärmeableitung als bei Linear-Flachmotoren ähnlicher Größe.

Der Linearwellenmotor kann weit mehr als Ersatz für

Pneumatikzylinder sein