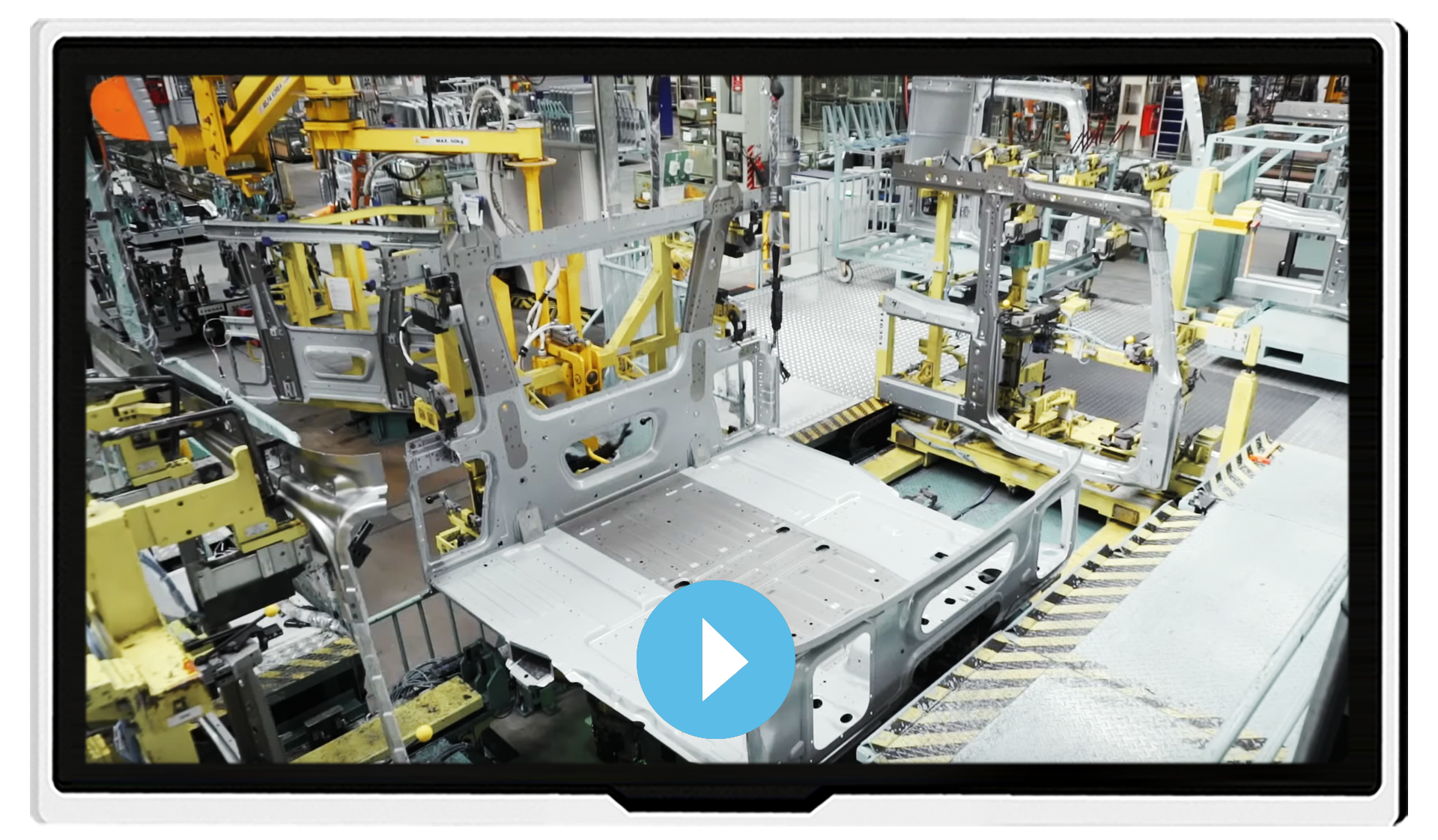

Vollautomatisierter Karosserierohbau flexibel verkettet

Im Bereich des Karosseriebaus entsteht das Grundgerüst der drei Fahrzeugmodelle: Der Unterboden wird hier mit

den Seitenwänden und dem Dach zusammengeführt und verschweißt, dann folgen Anbauteile wie Motorhaube,

Heckklappe und Türen. Der Rohbau findet vorwiegend vollautomatisiert unter Einsatz von KUKA KR QUANTEC, KUKA KR

FORTEC und weiteren KUKA Robotermodellen statt.

Für den reibungslosen Ablauf der Anlagenverkettung innerhalb

dieses Produktionsabschnitts beauftragte Mercedes-Benz den Automatisierungsspezialisten KUKA. Nachdem das Team

von KUKA das Sicherheitskonzept des fahrerlosen Transportsystems entwickelt und die flexible Anlagenverkettung

unter Einsatz von rund 100 fahrerlosen Transportfahrzeugen (FTF oder im englischen AGV) geplant und simuliert

hat, koordinierte KUKA die erfolgreiche Umsetzung des FTS.

Personensicherheit durch

staplerfreie Produktion

Um die Sicherheit der Mitarbeiter zu erhöhen, erfolgt der Transport der Bauteile zwischen den

Bearbeitungsstationen des Karosserierohbaus staplerfrei. Damit Bauteile und Karosserien Just in Time an den

Prozessstationen ankommen, entwickelte KUKA ein fahrerloses Transportsystem (FTS). Diese effiziente

Intralogistiklösung sorgt dafür, dass rund 100 fahrerlose Transportfahrzeuge (FTF) koordiniert die benötigten

Bauteile des jeweiligen Fahrzeugmodells zur richtigen Zeit in die richtige Produktionsstation liefern, in der

sie ohne Zwischenpuffer montiert werden. Zahlreiche Arbeitsschritte finden hier gleichzeitig in zwei

Prozessmodulen statt.

Gleichzeitig müssen die FTF die hohen Sicherheitsstandards zur Interaktion mit den

Menschen im Werk erfüllen. Das bedeutet, dass die FTF unter anderem mittels optischer Sensoren erkennen, wenn

sich Personen oder andere Hindernisse im Fahrbereich befinden.

„In diesem Fall stoppen die FTF eigensicher und

warnen zudem akustisch und optisch“, beschreibt Felix Tschorn, Projektleiter AGV Solutions bei KUKA. „Erst wenn

der Weg wieder frei ist, setzen die Fahrzeuge den Transport fort.“

Freie Navigation in

rauer Produktionsumgebung

„Die besondere Herausforderung des Projekts lag in der Komplexität und im Umfang der Anlagenverkettung“, sagt

Felix Tschorn. „So sollte die Intralogistiklösung die FTF zentral steuern und gleichzeitig mittels einer freien

Navigation eine flexibel gestaltete Routenführung ermöglichen.“ Die Navigation der FTF erfolgt dabei über ein

hallenweites Magnetrasternetz.

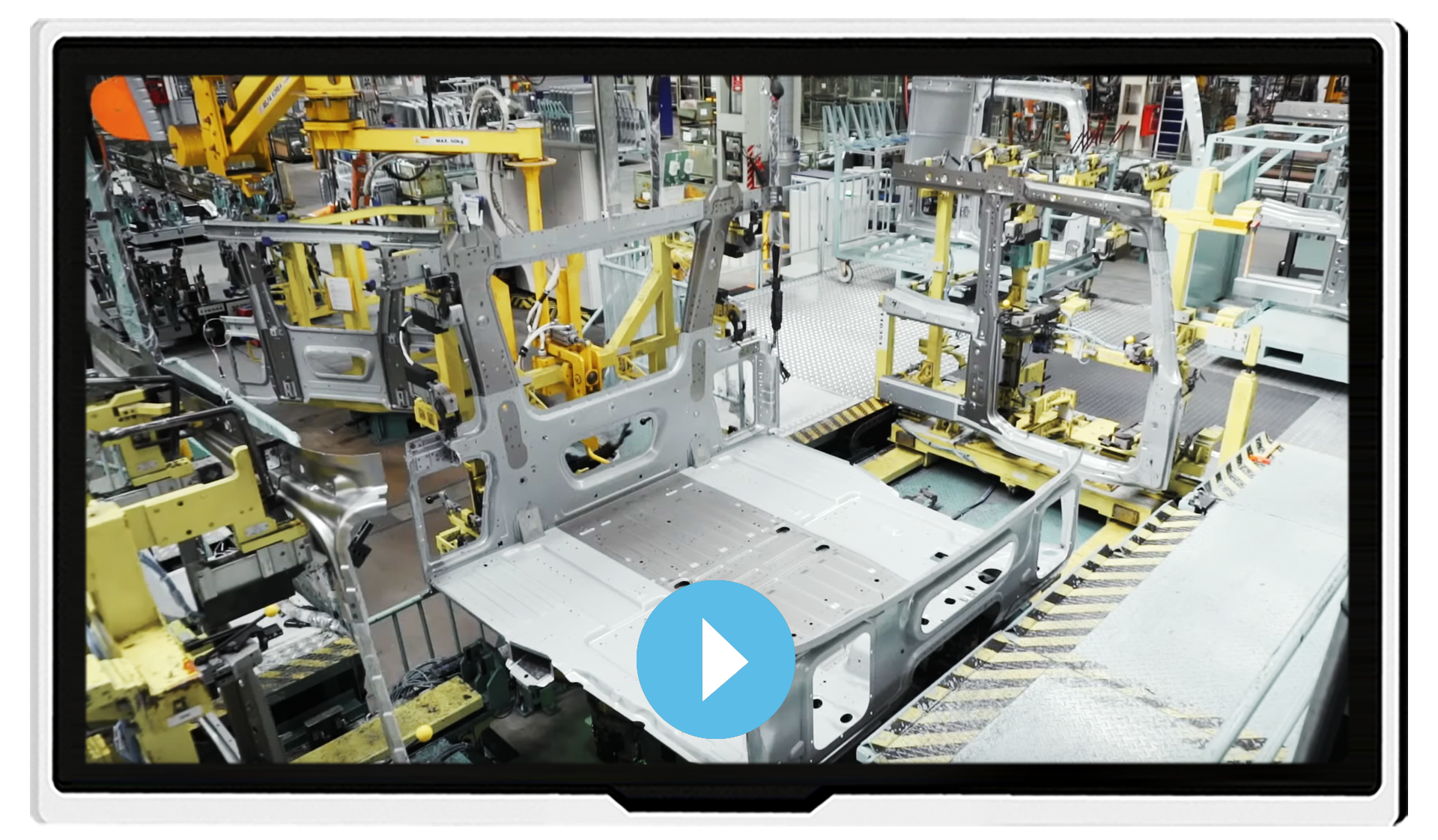

Video: Flexible AGV solution in the truck cabin assembly