Innovative Technik

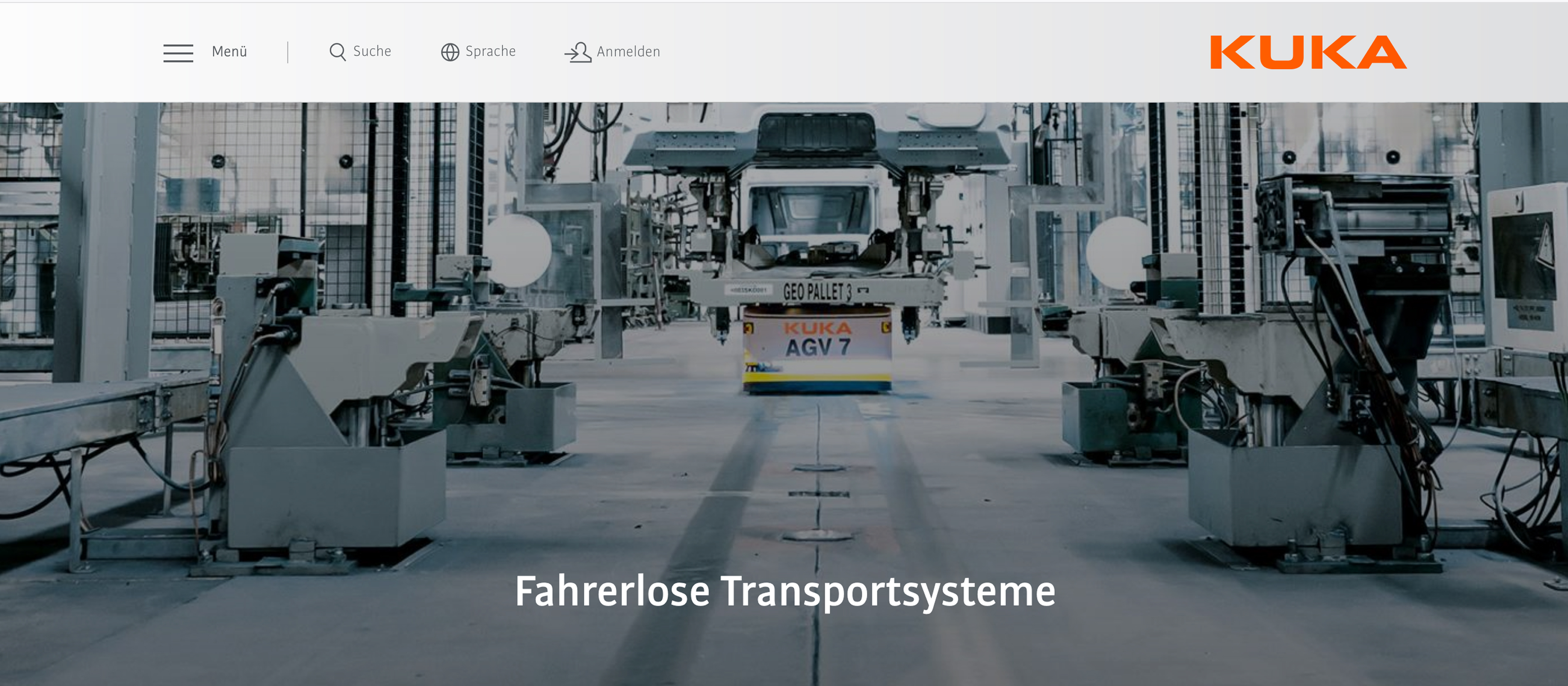

In den Boden des Produktionsbereichs sind dazu in einem bestimmten Abstand Magnetpunkte eingelassen. Sensoren an

den fahrerlosen Transportfahrzeugen ermitteln anhand dieser Orientierungshilfe ihre exakte Position und melden

sie an die zentrale Leitsteuerung zurück. Die zentrale Leitsteuerung übernimmt die Verkehrssimulation und die

Fahrzeugsteuerung und sorgt dafür, dass alle FTF koordiniert auf der jeweils optimalsten Route , auf elf sich

kreuzenden Loops, die Bauteile zur richtigen Zeit an den richtigen Ort liefern.

Intuitives und

Die Leitsteuerung des fahrerlosen Transportsystems ist dazu direkt an das Produktionsleitsystem von

Mercedes-Benz angeschlossen. So passen sich die FTF automatisch der übergeordneten Produktionsplanung an, ohne

dass ein Eingriff in die Steuerung der FTF nötig ist.

Bei einer Produktionspause – beispielsweise an Feiertagen oder verlängerten Wochenenden – gehen die FTF automatisch in einen Stand-by-Modus, der bis zu 92 Stunden lang sein kann. Startet die Produktion innerhalb dieses Zeitraums wieder, nehmen die Fahrzeuge ihre Tätigkeit automatisch wieder auf. Die AGV-Leitsteuerung sorgt darüber hinaus für ein vollautomatisiertes Lademanagement.

Die FTF fahren autonom zu den Ladestationen und sind dadurch 24/7 einsatzbereit. Mittels einer grafischen Benutzeroberfläche (GUI) lassen sich neue Routen einfach und intuitiv planen und simulieren. Die auf einer Ebene mit der Produktionsanlage stattfindende Anlagenverkettung lässt so eine sehr schnelle und einfache Anpassung auf Veränderungen in der Produktionsinfrastruktur zu, etwa um neue Modellreihen zu integrieren. Ein weiterer Vorteil der freien, induktiven Magnetrasternavigation: In der rauen Umgebung des Rohbaus können optische Sensoren durch beispielsweise Schweißstaub verunreinigt werden. Die Navigation mittels Magnetraster ist unempfindlich und robust, was sie besonders zuverlässig macht.Meilenstein der intelligenten

„Das intelligent vernetzte fahrerlose Transportsystem sorgt für eine reibungslose Anlagenverkettung und für mehr

Sicherheit der Werker im Karosserierohbau", fasst Michael Jürgens Michael Jürgens, Head of AGV Solutions bei

KUKA, zusammen. Das fahrerlose Transportsystem im Rohbau des Produktionswerks in Tuscaloosa ist ein

zukunftsweisendes Pilotprojekt. „Wir sind stolz über die erfolgreiche Umsetzung des Projekts, es gilt für alle

Beteiligten als Meilenstein der intelligenten Intralogistik. Und umso mehr freuen wir uns über die weitere

Zusammenarbeit und das Vertrauen in unser Know-how", sagt Felix Tschorn abschließend.

▪

Autor: Sandra Neumeier,

Marketing Manager bei KUKA

Intuitives und

zentrales Steuerungskonzept

Die Leitsteuerung des fahrerlosen Transportsystems ist dazu direkt an das Produktionsleitsystem von

Mercedes-Benz angeschlossen. So passen sich die FTF automatisch der übergeordneten Produktionsplanung an, ohne

dass ein Eingriff in die Steuerung der FTF nötig ist.Bei einer Produktionspause – beispielsweise an Feiertagen oder verlängerten Wochenenden – gehen die FTF automatisch in einen Stand-by-Modus, der bis zu 92 Stunden lang sein kann. Startet die Produktion innerhalb dieses Zeitraums wieder, nehmen die Fahrzeuge ihre Tätigkeit automatisch wieder auf. Die AGV-Leitsteuerung sorgt darüber hinaus für ein vollautomatisiertes Lademanagement.

Die FTF fahren autonom zu den Ladestationen und sind dadurch 24/7 einsatzbereit. Mittels einer grafischen Benutzeroberfläche (GUI) lassen sich neue Routen einfach und intuitiv planen und simulieren. Die auf einer Ebene mit der Produktionsanlage stattfindende Anlagenverkettung lässt so eine sehr schnelle und einfache Anpassung auf Veränderungen in der Produktionsinfrastruktur zu, etwa um neue Modellreihen zu integrieren. Ein weiterer Vorteil der freien, induktiven Magnetrasternavigation: In der rauen Umgebung des Rohbaus können optische Sensoren durch beispielsweise Schweißstaub verunreinigt werden. Die Navigation mittels Magnetraster ist unempfindlich und robust, was sie besonders zuverlässig macht.

Meilenstein der intelligenten

Intralogistik

„Das intelligent vernetzte fahrerlose Transportsystem sorgt für eine reibungslose Anlagenverkettung und für mehr

Sicherheit der Werker im Karosserierohbau", fasst Michael Jürgens Michael Jürgens, Head of AGV Solutions bei

KUKA, zusammen. Das fahrerlose Transportsystem im Rohbau des Produktionswerks in Tuscaloosa ist ein

zukunftsweisendes Pilotprojekt. „Wir sind stolz über die erfolgreiche Umsetzung des Projekts, es gilt für alle

Beteiligten als Meilenstein der intelligenten Intralogistik. Und umso mehr freuen wir uns über die weitere

Zusammenarbeit und das Vertrauen in unser Know-how", sagt Felix Tschorn abschließend.

▪Autor: Sandra Neumeier,

Marketing Manager bei KUKA

Weidmüller:

Weidmüller:  Cognex:

Cognex:  Schildknecht: DATAEAGLE Condition Monitoring System

Schildknecht: DATAEAGLE Condition Monitoring System

Yamaichi:

Yamaichi:  Spectra

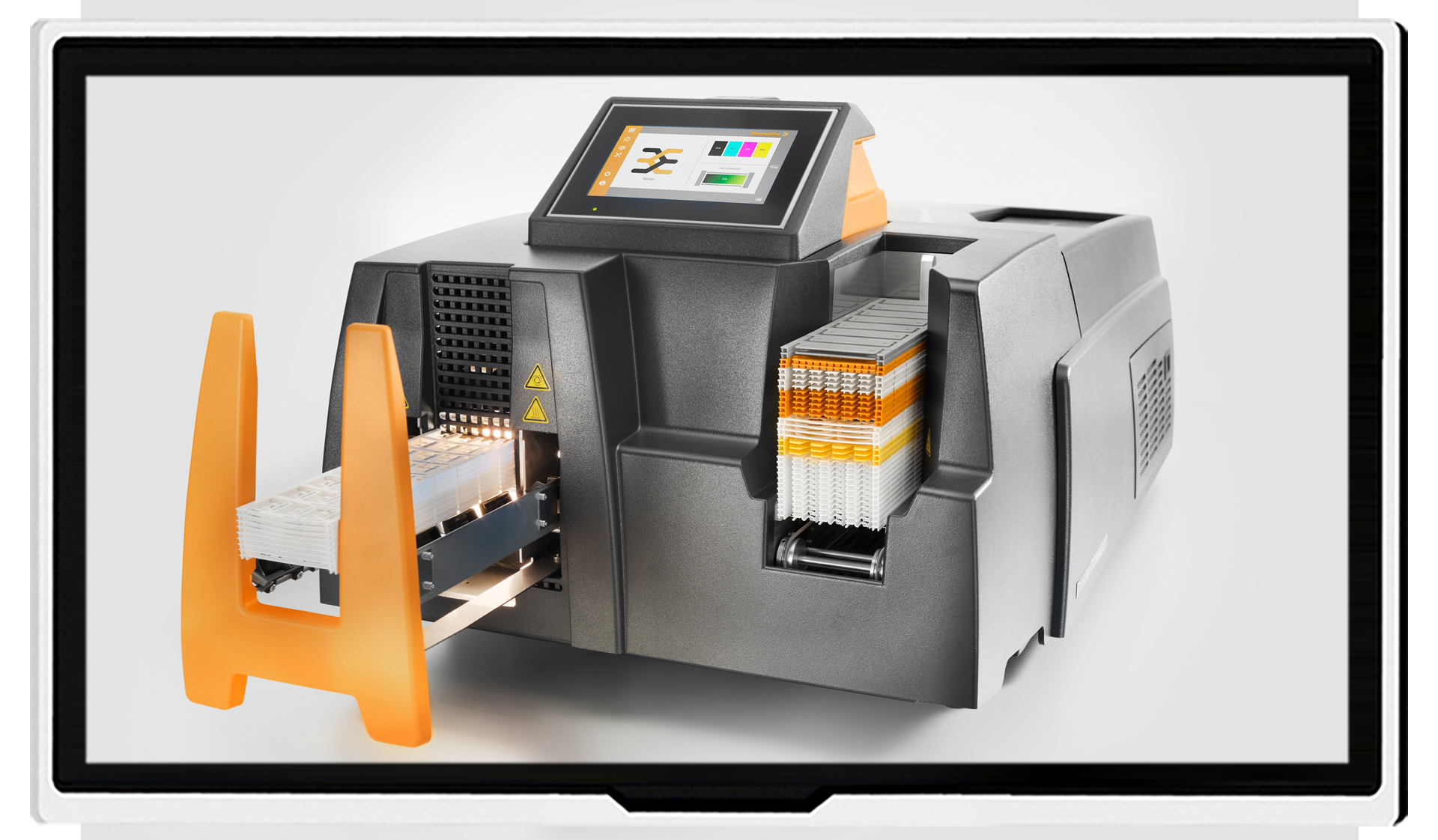

Spectra  Electronic Assembley:

Electronic Assembley: EFCO: Grundlagen lüfterlose, kompakte Embedded-PCs

EFCO: Grundlagen lüfterlose, kompakte Embedded-PCs

TDK-Lambda:

TDK-Lambda: